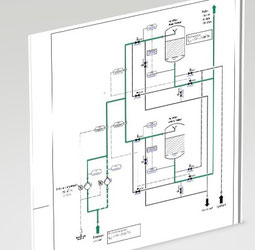

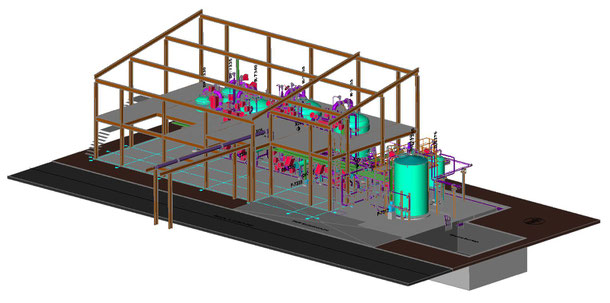

Базовая инжинирия для частичного обновления существующих линий полного опреснения

Объем обновляемых компонентов:

- Станция дозирования химикатов, разделенная на кислотный и основной модули

- 2 двухъярусных гравийных фильтра (Ø 3 000 мм * 5 000 мм)

- 2 линии полного опреснения с максимальной производительностью 250 т / ч каждая

Процесс обработки проекта

Особая задача этого проекта - снабжение различных существующих и новых установок химикатами для регенерации через одну станцию дозирования химикатов. При этом необходимо учитывать все технологические этапы соответствующих установок в соответствии с требованиями к размерам, распрложению и химическим веществам.

Следовательно, по запросу клиента станция дозирования химикатов должна быть заменена на первом этапе. Особое внимание было уделено первоначальной параллельной работе старой и новой станций, чтобы избежать сбоев в работе из-за сбоев при вводе в эксплуатацию. Таким образом, конструкция трубопровода также учитывает переход со старой станции дозирования химикатов на новую.

Чтобы свести к минимуму риск, химические вещества смешиваются сразу после дозирующей станции и затем транспортируются в соответствующие места.

Все планы и конструкции были выполнены на основании обследований и измерений на месте. Существующие конструкции уже были максимально учтены при базовом проектировании.

Проектирование, строительство и монтаж, а также ввод в эксплуатацию установки по переработке соляной кислоты в Испании

Для этого проекта была спроектирована и реализована установка по очистке соляной кислоты в Испании производительностью 5 м3 / ч. Система состоит из двух фильтров с активированным углем и двух ионообменников, которые подключаются один за другим. Чтобы сделать соляную кислоту доступной для дальнейшей продажи в желаемом качестве, в процессе удаляются окончательные примеси.

Объем установки с по переработке соляной кислоты (основные компоненты):

2 ионообменника (Ø 1200 мм * 2000 мм)

• 1 полностью автоматическая станция регенерации.

• 4 смоляных или 2 фильтра с активированным углем (Ø 1500 мм * 9000 мм)

• Уловитель угля

• Полностью сборный трубопровод

• Фурнитура + замеры

• Пневматические + электрические компоненты

• Управление с интеграцией в существующую систему управления

Последовательность обработки проекта

Технологическое проектирование осуществлялось по согласованию с заказчиком. Размеры и матерталы были выбраны заранее, и были разработаны этапы регенерации для экономичной работы установки. Фильтры с активированным углем промываются и обрабатываются реже и поэтому частично вручную, в то время как для ионообменников предусмотрена полностью автоматическая регенерация. Особенностью проектирования было сохранение максимально компактных размеров даже после предварительной сборки труб, фитингов и измерительных устройств для транспортировки грузовиками и установки в труднодоступном месте. После изготовления контейнеров, деталей труб и кронштейнов система была предварительно смонтирована фирмой KB.tec GmbH. Отдельные контейнеры были соединены трубами и кабелями на устойчивых стальных рамах. Кроме того, была предусмотрена единственная трубчатая рама, которая соединялась с контейнером на месте. Механический монтаж всей системы в пункте назначения был завершен всего за две недели. После заполнения фильтрующего материала и интеграции его в существующую сеть трубопроводов ввод в эксплуатацию проводился в два этапа: Вначале все методы процесса были тщательно проверены с использованием воды. Таким образом, последние регулировки ступенчатой цепи можно было без риска выполнять несколько раз. Только после полной оптимизации процессов управления система была залита соляной кислотой и введена в эксплуатацию.

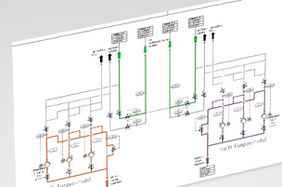

Базовое проектирование установки очиски конденсата в Германии

Для этого проекта была спроектирована и сконструирована установка по очистке конденсата с общей максимальной мощностью 450

т/ч. Установка производит (осуществляет) три последовательных этапа обработки: для предварительной очистки используются два параллельно включенных картриджных фильтра. В связи с тем, что с добавлением ингибиторов в питиательную воду катионообменник испытывает повышенную нагрузку, поэтому к фильтрам смешанного действия, которые служат для тщательной очистки конденсата включается дополнительный катионообменник.

Объем установки по очистке конденсата(Основные компоненты):

- 2 Картриджных фильтра (Ø 1.400 мм * 2.000 мм)

- 1 Катионообменник (Ø 2.800 мм * 2.000 мм)

- 2 фильтра смешанного действия (Ø 2.800 мм * 3.000 мм)

- 3 Уловителя смолы

- 2 Резервуара для средств регенерации , со станцией заполнения

- 1 Полностью автоматическая регенерирующая станция

- Планирование трубопроводов в соответствии со стандартами работы заказчика

- Списки оборудования для приборов, арматуры и изерительных приборов

Процесс обработки проекта

После разработки технологического процесса следует конструкция компонентов уствновки и планирование их монтажа. На общем плане установки клиентом заранее было определено место для будущей установки. Корпус установки оговаривался и оптимизировался с клиентом много раз. Все процессуальные шаги по безопасной эксплуатации установки были рассмотрены заранее при совместном HAZOP была утверждена основа планирования разработки установки. В конце базового проектирования была проведена детальная оценка стоимости планируемого объема установки.

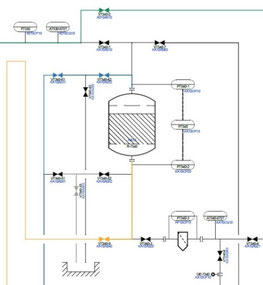

Разработка, проектирование и ввод в эксплуатацию установки подготовки солевого раствора в Германии.

Для этого проекта разработана и реализована устаноака по подготовке солевого раствора с общей максимальной мощностью 165 м³/ч. Установка состоит из трех ионообменников для смягчения и удаления тяжелых металлов для последующего хлоро

меибранного электролиза. Сложности проектирования, вызванные высокой рабочей температурой, большим рабочим давлением и агресивной средой, были успешно преодолены.

Особенностью системы является то, что два ионообменника служат для размягчения рассола, а подключенный позже ионообменник удаляет тяжелые металлы из частичного потока рассола.

Объем установкиподготовки солевого ораствора (Основные компоненты):

-

3 ионообменника постоянного тока (Ø 2.700 мм * 3.000 мм)

- 1 полностью автоматизированная станция регенерации

- 2 смолоуловителя

- предварительно собранные трубопроводы

- арматура + измерительные приборы

- пневматические + электрические компоненты

Процесс разработки проекта

После разработки процесса следует совместный с клиентом HAZOP. Таким образом заранее отрабатываются масштабы проекта и материалы и все этапы процесса безопасной эксплуатации установки. Ионообменники автоматически регенерируются в течении 72

часов. После готовности сосудов, деталей труб и креплений установка частично собирается фирмой KB.tec. При этом логическая система (соединения с автоматическими арматурами) ссобирается в две стабильные рамы из нержавеющей стили. На месте они рисоединяются клиентом к сосуду.Для описания последовательности упроавления этой части установки клиенту были переданы специальные GRAFCET-таблицы. Таким образом, заказчик может ввести в эксплуатацию систему управления всей системой.

После заполнения фильтрующего материала следует ввод в эксплуатацию при поддержке KB.tec GmbH. Все процессы испытываются с помощью воды. оследняя настройка соединений может поводиться много раз без риска. После пробной

сплуатации система наполняется рассссолом и вводится в эксплуатацию. озднее ведется наблюдение и оптимируются все этапы регенерации.

Базовое проектирование, конструкция и ввод в эксплуатацию реконструированной установки по обесцвечиванию сахара

В этом проекте уже существующая учстановка по обесцвечиванию сахара с общей максимальной мощностью в 21м³/ ч и 62°BX была заменена на новую. Конструкция включает в себя фильтр обесцвечивания и катионообменник. Сложность проекта заключалась в ограниченных сроках выполнения заказа.

Объем установки:

- Фильтр обесцвечивания ( Ø 2.400 мм * 4.300 мм )

- Катионообменник ( Ø 2.600 мм * 4.400 мм )

- 2 Насосоа повышенного давления

- 2 Фронтальных трубопровода (сборных)

- Арматура + Измерения

- Пневматические + электрические компоненты

Реализация проекта:

В фирму KB.tec поступил заказ базовой инженерии и проектирования. Это включает в себя разработку ,то есть контроль технологических последовательностей, несколько вариантов монтажа, подбор монтажа и точек измерения. После того как, были уточнены все технические и финансовые детали, и фирме KB.tec была предложена реализация проекта. Для экономии времени компоненты трубопровода арматуры и распределительной коробки были предварительно собраны на предприятии KB.tec на раме из нержавеющей стали. Таким образом работы на примыкающем трубопроводе могли выполняться на месте и в указанные сроки. Подключение арматуры следует на пневмоострове, который установлен на распределительной коробке, где он контролируется системой управления более высокого уровня. После заполнения фильтрующим элементом установка была введена в эксплуатацию при поддержле ООО KB.tec. Все технологические процедуры были испытаны при помощи воды. Таким образом, последние корректировки управления можно было повторить без опасности несколько раз.После пробной эксплуатации установка была введена в эксплуатацию. Позже последовал промыв и оптимизация наполнителя.

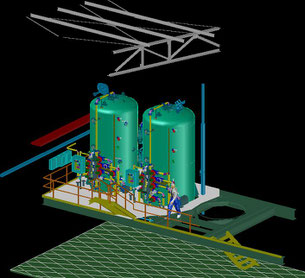

Проектирование, строительство и надзор за заводом по переработке солевого раствора в Колумбии (75 м³/ч)

Для этого проекта в Колумбии был спроектирован и реализован завод по переработке солевого раствора с максимальной производительностью 75 м³ / ч. Сложность, связанная с высокими рабочими температурами, высоким рабочим давлением и агрессивными средами, была успешно решена.

Особенностью системы является то, что при вводе в эксплуатацию один ионообменник сначала работает как ловушка для ртути, а затем два ионообменника используются для смягчения раствора. При дальнейшем вводе в эксплуатацию все три ионообменника в конечном итоге используются для умягчения последующего мембранного электролиза хлора.

Состав рассольной установки (основные компоненты):

- 3 ионообменника постоянного тока (1700 мм * 3000 мм)

- • 1 полностью автоматическая станция регенерации

- • 1 ловушка для смолы

- • Трубопровод полностью сборный

- • Фурнитура + замеры

- • Пневматические + электрические компоненты

Выполнение

KB.tec взял на себя планирование, строительство и надзор за проектом. После производства компоненты системы были упакованы для транспортировки в море и отправлены в Колумбию фирмой KB.tec GmbH. В Колумбии систему установил заказчик. Строительно-монтажные работы, а также ввод в эксплуатацию сопровождались, контролировались и поддерживались KB.tec.

Установка была введена в эксплуатацию в два этапа: вначале один из трех ионообменников использовался для абсорбции ртути, а оставшиеся два использовались в технологическом процессе для смягчения рассола. После периода обкатки, продолжающегося около двух месяцев, контур рассола не содержит ртути, и для умягчения используется три ионообменника.

После замены ионообменного материала первой колонны установка была успешно введена в эксплуатацию. Кроме того, были успешно протестированы различные стили управления. Завод успешно производит умягченный рассол с августа 2016 года.

Установка декарбонизации всей технологической воды фирмы Henkel расположенной в Дюссельдорф-Хольтхаузене

Для фирмы Henkel была разработана , монтирована и успешно введена

в эксплуатацию новая установка по декарбонтзации с общей производитель- ностью 2* 600м³/В этом отношении задача расматривалась как сложная, так как уже существующая установкабыстрой декарбонизации должна была частично оставаться в

эксплуатации.

Объем новой установки декарбонизации Состоит из следующих основных компонентов:

- 4 Ионообменника постоянного тока (2800*2500)

- 2 CO² оросителтный бассейн включая воздуходувки (3000*4000)

- 2 Восстановительнаф станция кислоты

- 3 Бустерные насосы (300 m³/h, 15 kW)

Эти компоненты были монтированы в два этапа.

После монтажа первого этапа установки и ввода его в эксплуатацию был возможен демонтаж следующего участка уже существующей установки и монтаж второго этапа новой и ввода его в эксплуатацию.

Монтаж и ввод в эксплуатацию всегда осуществлялись в тесном сотрудничестве и согласовании с обслуживающим персоналом очистных сооружений фирмы Henkel. После успешного ввода в эксплуатацию всей системы в декабре 2013 года, уже существующая установка была выведена из эксплуатации и демонтирована.

Подготовка солевого раствора для хлор-щелочного электролиза

Для фирмы Vinnolit мощьность уже существующей установки подготовки солевого раствора была увеличена от 250 т/до 450 т/ч. Задача оказалась в основном из-за условий очень сложной. Разширение осуществлялось на месте уже существующей установки с максимальным использованием уже существующего оборудования. Вся реконструкция проводилась за 5 дней преостановления эксплуатации ( от начала демонтажа старой установки доввода в эксплуатацию новой ). В тесном сотрудничестве с заказчиком была составлена концепция реализации, по которой фирма KB.tec GmbH в начале года получила заказ.

После проверки процедурной, оперативной и статической ситуации были установлены необходимые меры , которые мы скоординировали и успешно выполнили. Начало монтажа установки бывло 01. Juni 2008. 06. Juni 2008 было доложено по согласованию о эксплуатационной готовности. С тех пор установка успешно выполняет свою задачу.

Реализация этого проекта является следующим свидетелем производительности нашей компании и предпологает грамотную и ответственную команду.